Über 20 Jahre Erfahrung in der Entwicklung von Prüftechnologien – kundenorientiert und innovativ – finden Anwendung in den GPP Prüf- und Sortiermaschinen. Hersteller diverser Verbindungselemente und Präzisionsteile, aus metallischem oder nichtmetallischem Material, für unterschiedliche Industriezweige, sind Anwender dieser Sortiermaschinen für die 100%-Kontrolle. Die Prüf- und Sortiermaschinen arbeitet mit der bewährten GPP Prüfsoftware gppSORT. Die Maschinen sind vernetzbar, so dass zentrale Auswertungen der Qualitätsdaten und Verwaltung von Prüfprogrammen möglich sind.

Die Sortiermaschinen unterscheiden sich insbesondere bezüglich der Aufnahme und Transport der Teile sowie in ihrer Komplexität.

GPP bietet folgendes Spektrum:

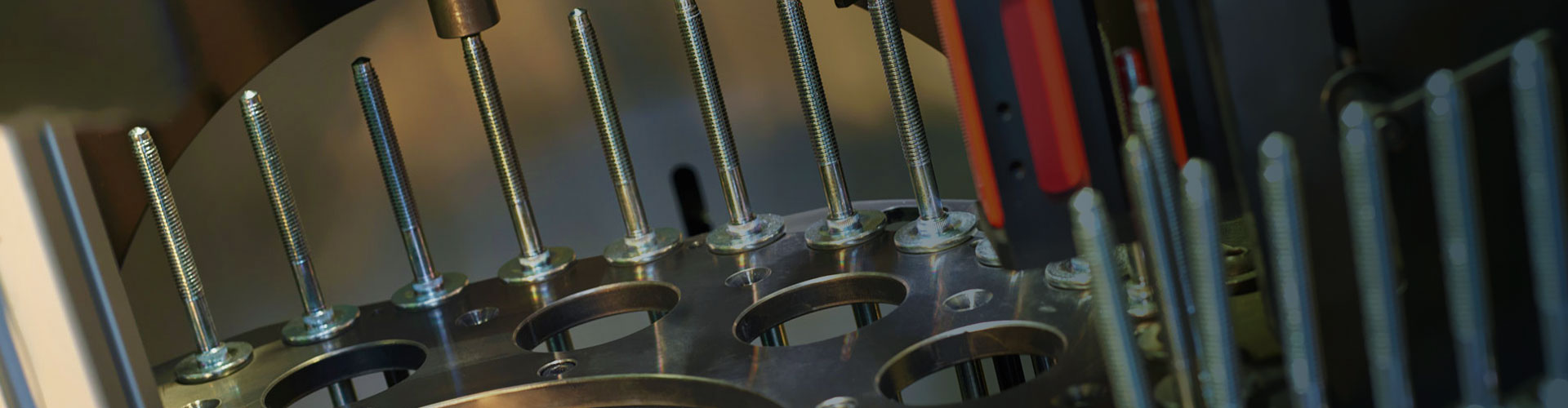

Sortiermaschinen profiSORT werden typischerweise eingesetzt für die Kontrolle und Sortierung von rotationssymmetrischen, schaftlastigen Präzisionsteilen, wie beispielsweise Schrauben, Bolzen, Niete.

- Schaftdurchmesser 3 … 6 mm, Länge < 90mm

- Schaftdurchmesser 6 … 16 mm, Länge < 180mm

- Sonderbaugrößen für längere Teile bis 300mm

- Sonderbaugrößen für Schaftdurchmesser unter 3mm

- Schaftkamerasysteme (Seitenkamera)

- Kopfkamerasysteme (Top-Kamera)

- Gewindevermessung nach DIN

- Rundlaufkontrolle

- Geradheitsprüfung

- 360°-Oberflächenprüfung, auch für Gewinde

- Wirbelstromrisskontrolle

- Wirbelstromgefügeprüfung

- mechanische Eingriffkontrolle

- Kontinuierlicher oder getakteter Betrieb

- Hohe Prüfgeschwindigkeit – abhängig von Geometrie und Konfiguration

- Überwachung des Teileauswurfes

- Ansteuerung kundenspezifischer Verpackungseinrichtungen

GPP-Sortiermaschinen des Typs preciSORT-GT sind Aussuchmaschinen für Präzisionsteile. Sie dienen der Qualitätsprüfung von metallischen und nicht-metallischen Kleinteilen.

- Schaftkamerasysteme (Seitenkamera)

- Kopfkamerasysteme (Top-Kamera)

- Gewindevermessung nach DIN

- 360°-Oberflächenprüfung, auch für Innen- und Außenflächen

- Wirbelstromgefügeprüfung

- hohe Prüfgeschwindigkeit – abhängig von Geometrie und Konfiguration

- Überwachung des Teileauswurfes

- Ansteuerung kundenspezifischer Verpackungseinrichtungen

GPP-Sortiermaschinen mit Glasrutsche werden meist für Präzisionsteile ohne Kopf eingesetzt.

- Klassifizierung:

- Einfache Maschinen:

- 2 Schaftkamerasysteme (Seitenkamera)

- für schnelle Prüfung von Durchmesser und Länge

- komplexe Maschinen:

- 2 Schaftkamerasysteme (Seitenkamera)

- Kopfkamerasystem (Top-Kamera) für Rundheit

- Unterkopfprüfung

- Mittelachsenversatz für Bolzen zwischen Schaft und Kopf

- Wirbelstromgefügeprüfung

- Einfache Maschinen:

- Weitere Features:

- hohe Prüfgeschwindigkeit – abhängig von Geometrie und Konfiguration

- Überwachung des Teileauswurfes

- Ansteuerung kundenspezifischer Verpackungseinrichtungen

-

Spezialprüf- und Sortiermaschinen entstehen aufgrund konkreter Prüfanforderungen aus dem Qualitätssicherungsprozess unserer Kunden.

- Pick & Place – Zu- und Abführung der Teile für schonenden Transport

- Hochgenaue Messungen

- Komplexe Prüfungen, Fokus-Stacking, künstliche Intelligenz

- Riss- und Gefügeprüfüng für Rundschweißmuttern

Das können spezielle Prüfabläufe, gesonderte Prüfflächen an den Prüfteilen, spezielle Prüfanforderungen oder-genauigkeiten an verschiedenen Flächen sein, die eine spezielle Prüfung oder eine Kombination von Prüfsensoren erfordern.

Diese Systeme werden mit dem Kunden spezifiziert und durch GPP projektiert und realisiert. Insbesondere in solchen Spezialprüf- und Sortiermaschinen kommt das unterschiedliche know-how und die Erfahrungen des Unternehmens zum Tragen.

Beispiele sind:

GPP Sortiermaschinen können in automatisierte Abläufe des Fertigungsprozesses mit teileschonendem Transport integriert werden.

Dabei werden die vereinzelten und IO-geprüften Teile in der Ausschleusung aus der ersten Maschine übernommen und in die nächste Station, die Fertigungsschritte wie z.B. Glätten/Nachrollen durchführt oder ein weiteres Prüfsystem, überführt. Dabei können auch Höhenunterschiede ausgeglichen werden. Den Abschluss bildet meist ein Verpackungssystem, das über intelligente Stapelverfahren verfügt.

Vorteile:

- Teileschonendes Handling

- Größerer Automatisierungsgrad des Gesamtprozesses → Einsparung manueller Transportschritte